English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Progettazione di stampi per contenitori per alimenti

2021-12-01

Caratteristiche del prodotto:

1. Caratteristiche strutturali

La scatola usa e getta per fast food ha una forma relativamente grande e uno spessore della parete sottile di 0,35~0,5 mm.

2. Caratteristiche d'uso

Requisiti per l'utilizzo di scatole usa e getta per fast food: in primo luogo, qualità affidabile, compresa la resistenza affidabile delle parti in plastica, un bell'aspetto, non tossico e innocuo; in secondo luogo, bassi costi di produzione, comprese singole parti in plastica, leggerezza, basso prezzo del materiale e elevato utilizzo del materiale, produzione. La lavorazione è conveniente e l'output è sufficientemente grande.

Progettazione della struttura dello stampo:

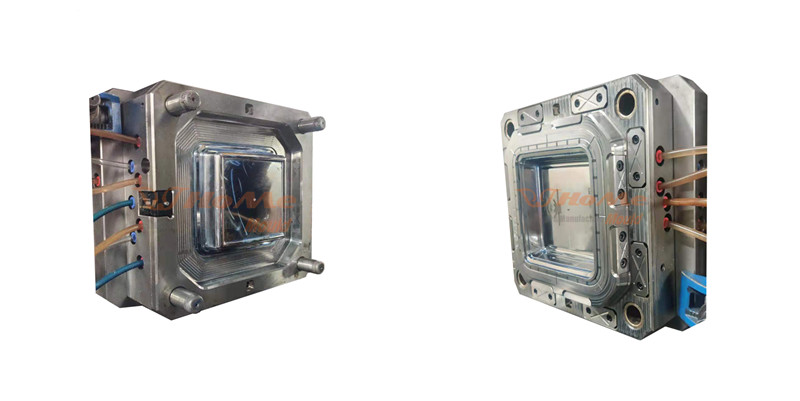

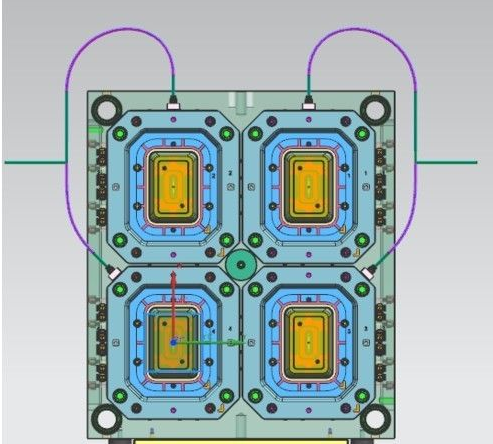

Considerando in modo completo le caratteristiche delle scatole usa e getta per fast food, il design dello stampo adotta una struttura dello stampo a due piastre con 4 cavità. Inoltre, è necessario considerare il sistema di versamento, il sistema di raffreddamento e il sistema di espulsione.

1. Progettazione del sistema di colata

Per migliorare completamente il tasso di utilizzo del materiale e a causa della scarsa fluidità del polipropilene (PP), è necessario stampare a iniezione in breve tempo una scatola per snack usa e getta con uno spessore di parete di circa 0,5 mm. Il sistema di colata dello stampo dovrebbe assumere la forma di un canale caldo. Il canale caldo presenta i seguenti vantaggi: ① risparmio di materie prime; ② può migliorare la qualità dello stampaggio delle parti in plastica; ③ contribuire a migliorare l'efficienza produttiva e facilitare la produzione automatizzata. Lo svantaggio è che la temperatura dello stampo è troppo alta e occorre prestare attenzione a un raffreddamento sufficiente, il costo di produzione dello stampo aumenterà. Considerando complessivamente i vantaggi e gli svantaggi del canale caldo, l'utilizzo finale del sistema a canale caldo aiuta a migliorare la qualità dello stampaggio e l'efficienza produttiva delle parti in plastica.

2. Progettazione del sistema di raffreddamento

La funzione del sistema di raffreddamento è di far raffreddare rapidamente lo stampo e di controllare la temperatura dello stampo. Poiché la temperatura del materiale PP durante lo stampaggio a iniezione è di 220~270 ℃, una progettazione ragionevole del sistema di raffreddamento ridurrà notevolmente il tempo di raffreddamento delle parti in plastica e quindi accorcerà il ciclo di stampaggio a iniezione. A causa della struttura e dei requisiti speciali dello stampo, il sistema di raffreddamento utilizza il raffreddamento a più circuiti per garantire completamente il raffreddamento delle parti in plastica stampate.

Poiché lo stampo utilizza un sistema a canale caldo, la temperatura della parte calda dell'ugello sarà relativamente elevata e all'ugello caldo del canale caldo verrà aggiunto anche un sistema di raffreddamento.

3. Progettazione del sistema di espulsione

A causa della grande forma della scatola usa e getta per fast food e dello spessore delle pareti relativamente sottile, le parti in plastica hanno una forza di serraggio maggiore sulle parti dello stampo. Se viene utilizzato un normale sistema di espulsione dell'asta di spinta, è facile concentrare la forza nella posizione della punta dell'asta di spinta e i segni dell'asta di spinta influenzeranno la plastica La qualità di stampaggio delle parti verrà compromessa quando grave, con conseguente produzione di rifiuti. Se viene utilizzata l'espulsione del tipo a piastra di spinta, il tasso di scarto sarà ridotto, ma la struttura della piastra di spinta aumenterà il movimento in eccesso dello stampo, estenderà il ciclo di produzione e ridurrà l'efficienza produttiva.

Lo stampo utilizza una struttura di espulsione assistita da gas multipunto. Dopo l'apertura dello stampo, l'aria viene soffiata nella cavità ad una certa pressione per separare le parti in plastica dallo stampo. L'espulsione assistita da gas multipunto presenta i seguenti vantaggi: in primo luogo, è facile controllare la pressione e la forza di espulsione è uniforme, in modo da non far saltare le parti in plastica; in secondo luogo, l'espulsione assistita da gas non viene espulsa → ripristinata → riemessa → reimpostata, è necessario controllare solo la pressione e il gas può essere espulso in tempo. Risparmia tempo di stampaggio e accorcia il ciclo di stampaggio.