English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

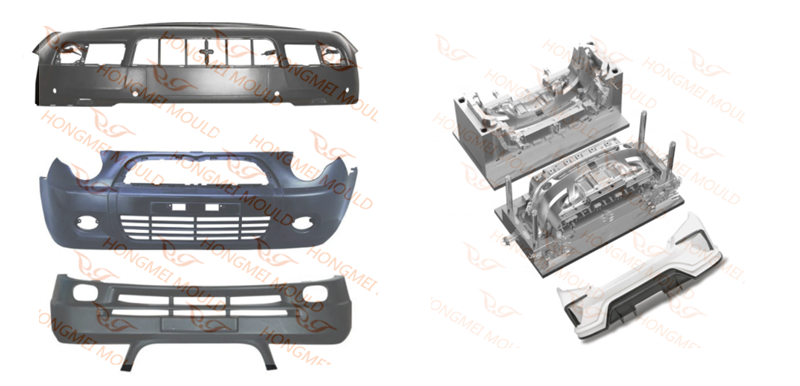

Come realizzare uno stampo per il paraurti anteriore di un'auto

2021-07-14

Come realizzare uno stampo per il paraurti anteriore di un'auto?

1、 Analisi strutturale delle parti in plastica

La forma del paraurti anteriore è simile a quella della sella. Il materiale è PP+epdm-t20, il ritiro è dello 0,95%. Il PP è il materiale principale del paraurti e l'EPDM può migliorare l'elasticità della copertura del paraurti. T20 significa aggiungere il 20% di talco al materiale, che può migliorare la rigidità della copertura del paraurti.

Le caratteristiche delle parti in plastica sono:

(1) La forma è complessa, la dimensione è grande e lo spessore della parete è relativamente piccolo, che appartiene a parti in plastica a parete sottile su larga scala.

(2) Le parti in plastica presentano numerosi urti e penetrazioni, numerosi rinforzi e una grande resistenza al flusso del materiale fuso per stampaggio a iniezione.

(3) Ci sono tre fibbie nel lato interno della parte in plastica ed è molto difficile tirare lateralmente il nucleo in ogni punto.

2、 Analisi della struttura dello stampo

Lo stampo a iniezione del corpo principale del paraurti anteriore adotta la superficie di divisione interna, passa attraverso il canale caldo ed è controllato dalla valvola di sequenza. La fibbia invertita su entrambi i lati adotta la struttura del grande manicotto del tetto inclinato, del tetto inclinato orizzontale e del tetto dritto, con la dimensione massima di 2500 × 1560 × 1790 mm.

1. Progettazione delle parti formanti

Nella progettazione dello stampo è stata adottata l'avanzata tecnologia della superficie di divisione interna. Il modello di utilità presenta il vantaggio che la linea del morsetto di divisione è nascosta sulla superficie non estetica del paraurti, che non può essere vista dopo l'assemblaggio sul veicolo e non influisce l'apparenza. Tuttavia, la difficoltà e la struttura di questa tecnologia sono più complesse di quelle del paraurti di tipo esterno e anche il rischio tecnico è maggiore. Anche il costo ed il prezzo dello stampo sono molto più alti di quelli del paraurti di tipo esterno. Tuttavia, grazie al suo bell'aspetto, questa tecnologia è ampiamente utilizzata nelle auto di fascia media e alta.

Inoltre, la parte in plastica presenta un gran numero di fori passanti, alcuni dei quali di grandi dimensioni. La fessura di ventilazione e la fessura per evitare vuoti sono progettate nel luogo di collisione e l'angolo di inserimento è maggiore di 8 °, il che può aumentare la durata dello stampo e non è facile produrre bava.

Le parti dello stampo a iniezione del paraurti anteriore e la sagoma sono realizzate in un unico pezzo e il materiale della sagoma può essere acciaio per stampi a iniezione pretemprato P20 o 718.

2. Progettazione del sistema di porte

L'intero sistema a canale caldo è adottato nel sistema di colata dello stampo, che presenta i vantaggi di un comodo assemblaggio e smontaggio, bassi requisiti di precisione di lavorazione, nessun rischio di fuoriuscita di colla, precisione di assemblaggio affidabile e nessuna necessità di ripetuti disassemblaggi e assemblaggi in futuro, nonché bassi costi di manutenzione e riparazione.

Il paraurti anteriore è una parte estetica e la superficie non può presentare segni di fusione. Durante lo stampaggio a iniezione, i segni di fusione devono essere portati sulla superficie non estetica o eliminati, il che è uno dei punti chiave e difficili nella progettazione dello stampo. Lo stampo adotta la tecnologia di controllo del cancello del canale caldo con valvola di sequenza a 8 punti, ovvero la tecnologia SVG, che è un'altra tecnologia avanzata adottata dallo stampo. Controlla l'apertura e la chiusura di otto ugelli caldi attraverso l'azionamento del cilindro, in modo da ottenere l'effetto ideale di assenza di segni di saldatura sulla superficie delle parti in plastica.

La tecnologia Svg è una nuova tecnologia di formatura a canale caldo sviluppata negli ultimi anni per soddisfare le esigenze dell'industria automobilistica per parti in plastica piatte di grandi dimensioni e dell'industria elettronica per parti a parete microsottile. Rispetto alla tradizionale tecnologia a canale caldo, presenta i seguenti vantaggi:

① Il flusso di fusione è stabile, la pressione di mantenimento è più uniforme, l'effetto di alimentazione è significativo, il tasso di ritiro delle parti in plastica è costante e la precisione dimensionale è migliorata;

② Può eliminare il segno di saldatura o formare il segno di saldatura sulla superficie non estetica;

③ ridurre la pressione di bloccaggio dello stampo e lo stress residuo della parte in plastica;

④ ridurre il ciclo di stampaggio e migliorare la produttività della manodopera dello stampo.

Nel paraurti anteriore è stato utilizzato il grafico dei dati di simulazione della valvola di sequenza del canale caldo. Dall'analisi del flusso dello stampo si può vedere che alla normale pressione di iniezione, forza di bloccaggio dello stampo e temperatura dello stampo, il flusso di fusione è stabile e la qualità delle parti in plastica è buona, quindi la durata dello stampo e il tasso di qualificazione del prodotto può essere pienamente garantito.

3. Progettazione del meccanismo di estrazione del nucleo laterale

Poiché il paraurti anteriore adotta la superficie di divisione della divisione interna, la linea di divisione sulla fibbia posteriore della piastra dello stampo fisso si trova sotto la parte superiore inclinata del lato dello stampo mobile. Per evitare il rischio di danni allo stampo durante l'operazione, la procedura di estrazione dell'anima deve essere rigorosamente controllata durante l'apertura dello stampo, vedere il processo di lavorazione dello stampo per i dettagli.

Lo stampo adotta la struttura complessa del tetto inclinato progettato sotto il tetto dritto e del tetto inclinato trasversale (cioè tetto inclinato composto) progettato all'interno del tetto inclinato. Per poter tirare il nucleo senza problemi, dovrebbe esserci spazio sufficiente tra il tetto inclinato e il tetto dritto e la superficie di contatto tra il tetto inclinato e il tetto dritto dovrebbe essere progettata con una pendenza di 3° – 5°.

Il canale dell'acqua di raffreddamento sarà progettato per il grande tetto inclinato e il grande tetto dritto su entrambi i lati dello stampo a iniezione del paraurti divisorio interno. Il foro laterale dello stampo fisso del paraurti di divisione interno dovrà essere progettato con una struttura ad ago dello stampo fisso per l'estrazione del nucleo.

Qui vogliamo spiegare: lo stampo a iniezione del paraurti della parte interna e lo stampo a iniezione generale Diversamente da questo, la parte in plastica non viene espulsa rimanendo nello stampo in movimento, ma facendo affidamento sul gancio di trazione durante il processo di apertura. L'anima laterale 43 dello stampo fisso si solleva durante il processo di apertura e la parte in plastica seguirà lo stampo fisso per una certa distanza.

4. Progettazione del sistema di controllo della temperatura

Il design del sistema di controllo della temperatura dello stampo a iniezione principale del paraurti anteriore ha una grande influenza sul ciclo di stampaggio e sulla qualità del prodotto. Il sistema di controllo della temperatura dello stampo adotta la forma di "tubo dritto dell'acqua di raffreddamento + tubo inclinato dell'acqua di raffreddamento + pozzo dell'acqua di raffreddamento".

I principali punti di progettazione del canale di raffreddamento dello stampo sono i seguenti:

① La struttura dello stampo mobile è più complessa e il calore è più concentrato, quindi è necessario concentrarsi sul raffreddamento, ma il canale di raffreddamento deve essere mantenuto ad almeno 8 mm di distanza dall'asta di spinta, dalla parte superiore diritta e dai fori superiori inclinati.

② La distanza tra i canali dell'acqua è 50-60 mm e la distanza tra i canali dell'acqua e la superficie della cavità è 20-25 mm.

③ Se il canale dell'acqua di raffreddamento può realizzare fori diritti, non realizzare fori inclinati. Per i fori inclinati con una pendenza inferiore a 3 gradi, cambiali direttamente in fori diritti.

④ La lunghezza del canale di raffreddamento non dovrebbe essere troppo diversa per garantire che la temperatura dello stampo sia più o meno bilanciata.

5. Progettazione del sistema di guida e posizionamento

Lo stampo appartiene a un grande stampo a iniezione a parete sottile. Il design del sistema di guida e posizionamento influisce direttamente sulla precisione delle parti in plastica e sulla durata dello stampo. Lo stampo adotta un pilastro di guida quadrato e un posizionamento preciso della guida di posizionamento di 1°, in cui vengono utilizzati quattro pilastri di guida quadrati 80 × 60 × 700 (mm) sul lato dello stampo in movimento e quattro pilastri di guida quadrati 180 × 80 × 580 (mm) sono utilizzato tra gli stampi mobili e fissi.

Per quanto riguarda il posizionamento della superficie di divisione, su entrambe le estremità della matrice vengono adottate due strutture di posizionamento del cono (note anche come posizione interna della matrice) e l'angolo di inclinazione del cono è di 5°.

6. Progettazione del sistema di sformatura

Le parti in plastica sono grandi parti a parete sottile e la sformatura deve essere stabile e sicura. La posizione centrale dello stampo adotta la parte superiore dritta e il perno di espulsione, il diametro del perno di espulsione è di 12 mm. Poiché l'area di contatto è piccola e difficile da restituire, è facile far sì che il perno di espulsione entri in collisione con la superficie della cavità del modello fisso, quindi il paraurti di separazione interno deve essere progettato il più dritto possibile e deve essere utilizzato il perno di espulsione meno.

A causa dell'elevato numero di elementi di spinta, la forza di rilascio e la forza di ripristino degli elementi di spinta sono elevate, quindi il sistema di rilascio utilizza due cilindri idraulici come fonte di alimentazione. Vedere la Figura 7 per la posizione del cilindro. La dimensione L nella figura è la distanza da ritardare, che è correlata alla dimensione della fibbia inversa fissa, generalmente 40-70 mm.

A causa della superficie irregolare del nucleo mobile, tutte le estremità fisse della redancia e del cilindro motore sono progettate con una struttura di arresto.

3、 Processo di lavorazione dello stampo

Poiché lo stampo a iniezione del paraurti adotta la tecnologia di divisione interna, la linea di divisione in posizione inversa della piastra a si trova sotto la parte superiore inclinata del lato mobile dello stampo. Per evitare il rischio di danni allo stampo durante il funzionamento, il processo di lavorazione dello stampo è molto rigoroso. Successivamente, vengono discussi i passaggi e le precauzioni dall'inizio della chiusura dello stampo.

① Prima di chiudere lo stampo, la piastra del perno di espulsione è a 50 mm di distanza dalla piastra inferiore dello stampo, in modo da garantire che la parte posteriore della piastra non tocchi il piccolo tetto inclinato trasversale che sporge dal tetto inclinato grande e garantire che un la piastra può completare agevolmente l'azione di chiusura premendo l'asta di ripristino.

② Spingere la piastra di spinta e la parte superiore inclinata nuovamente nella posizione di ripristino.

③ Prima di aprire lo stampo, è necessario applicare preventivamente pressione al cilindro di espulsione per garantire che l'intero sistema di espulsione e una piastra possano essere aperti in modo sincrono. Quando si apre lo stampo, la piastra A e la piastra del ditale devono essere aperte inizialmente di 60 mm, in modo da garantire che la parte in plastica e il piccolo tetto inclinato trasversale siano tutti separati dalla superficie della fibbia inversa della piastra A.

④ La piastra fissa dello stampo continua ad aprire lo stampo e la piastra del perno di espulsione nello stampo mobile rimane invariata nello stato di espulsione di 60 mm, in modo da ottenere la funzione di separazione della piastra e della parte superiore diritta.

4、 Risultati e discussione

1. Lo stampo adotta la tecnologia di separazione interna per garantire il bell'aspetto delle parti in plastica.

2. Nello stampo viene adottata la seconda struttura di estrazione del nucleo del "tetto inclinato composto", che risolve il problema dell'estrazione laterale del nucleo nella parte complessa della parte in plastica.

3. Nello stampo è adottato il sistema di colata del canale caldo della valvola di sequenza della valvola a spillo a otto punti, che risolve il problema del riempimento della fusione di parti in plastica a parete sottile su larga scala.

4. La pressione idraulica viene utilizzata come potenza del sistema di sformatura per risolvere i problemi legati alla grande forza di sformatura delle parti in plastica e alle parti di spinta difficili da ripristinare.

La pratica dimostra che la struttura dello stampo è avanzata e ragionevole, le dimensioni sono precise ed è un classico lavoro di stampo automobilistico. Da quando lo stampo è stato messo in produzione, l'azione di estrazione laterale del nucleo è stata coordinata e affidabile e la qualità delle parti in plastica è rimasta stabile, soddisfacendo le esigenze dei clienti.

Contattami